Mục lục

1. GIỚI THIỆU

Để tận dụng tốt nhất hạt đậu cần phải nghiền. Điều này có nghĩa là biến đổi hạt cà phê rang thông qua việc áp dụng lực cơ học thành cà phê rang và xay, bao gồm các hạt nhỏ. Chúng có bề mặt lớn, các lỗ hở và khoảng cách nhỏ để vận chuyển các chất hòa tan mà hiện nay có thể tiếp cận được để chiết. Để tối ưu hóa quá trình chiết xuất, ngày càng có nhiều sự chú ý đến việc xay, dẫn đến sự phát triển mới của máy xay công nghiệp và máy xay tại điểm bán, vốn là những công cụ rất quan trọng đối với các nhà sản xuất cà phê và nhân viên pha chế cà phê.

Sau này thường xuyên thực hiện việc chiết xuất ngay sau khi nghiền. Việc theo dõi thường xuyên thời gian chảy và kết quả trong cốc như vậy là khá phù hợp để kiểm soát quá trình nghiền. Quá trình chiết xuất phải ổn định trong suốt cả ngày, có thể chạy ở tốc độ dòng chảy cần thiết và phải kéo dài nhưng không kém phần quan trọng mang lại chất lượng mong muốn của cốc về hương vị và mùi thơm. Năng suất và nồng độ chất khô cũng quan trọng nhưng chúng chỉ có thể được theo dõi bằng phương pháp phân tích. Ít nhất là trong sản xuất công nghiệp cà phê rang và xay (R&G), quá trình xay không được thực hiện trực tiếp sau quá trình chiết xuất hoặc chuẩn bị cốc. Ở đây cần đánh giá quá trình xay bằng cách phân tích chính cà phê R&G. Do đó, điều quan trọng là phải hiểu một số đặc điểm và đặc điểm của hạt cà phê rang và cà phê R&G thu được và có thể đo lường chúng một cách đáng tin cậy.

2. ĐẶC TÍNH CỦA HẠT CÀ PHÊ RANG VÀ XAY

2.1 Phân bố kích thước hạt

Một hạt cà phê R&G có thể được mô tả gần đúng bằng kích thước đặc trưng x, ví dụ, kích thước này có thể tương ứng với kích thước mắt lưới của sàng mà hạt vừa lọt qua. Nhưng việc nghiền các sản phẩm tự nhiên như hạt cà phê luôn tạo ra rất nhiều hạt có kích thước và hình dạng khác nhau. Sự trải rộng trên phạm vi của tất cả các kích thước tạo ra cái gọi là phân bố kích thước hạt (PSD), có thể được mô tả bằng hai đến bốn giá trị đặc trưng với độ chính xác vừa đủ. Một đề cập phổ biến nhất đến các kích thước x10, x50 và x90. Đây là các kích thước đặc trưng hoặc kích thước mắt lưới dưới đây tương ứng sẽ tìm thấy 10%, 50% và 90% tổng số hạt. x50 khi đó được gọi là kích thước hạt trung bình.

Đối với quá trình chiết, bề mặt của hạt cùng với thể tích chứa các chất hòa tan thậm chí còn quan trọng hơn. Do đó, người ta chuyển từ độ giãn dài sang cái gọi là đường kính tương đương. Sau đó, hạt được so sánh với một quả cầu có cùng bề mặt hoặc cùng thể tích với chính hạt đó. Tính trung bình trên tất cả các hạt, điều này sẽ dẫn đến đường kính trung bình bề mặt (SMD) hoặc đường kính trung bình thể tích (VMD), tương ứng. Cái trước bị tác động mạnh bởi các hạt mịn, trong khi cái sau sẽ nằm tương đối gần với điểm giữa. Tỷ lệ bề mặt và thể tích cho ra bề mặt riêng SV. Hạt càng nhỏ thì bề mặt riêng càng lớn và khả năng chiết càng tốt.

Tuy nhiên, các hạt rất mịn có thể gây nguy hiểm cho tính đồng nhất của quá trình chiết xuất khi chúng chặn đường dẫn nước. Chúng cũng có thể cản trở việc tách bã thải ra khỏi dịch chiết bằng cách làm trong hoặc lọc, khi chúng làm tắc nghẽn các lỗ lọc. Các hạt như vậy được gọi là tiền phạt. Chúng nhỏ hơn hạt có thể được coi là đủ lớn để không gây ra vấn đề trong quá trình chiết hoặc lọc. Đây là vấn đề xác định tùy từng trường hợp. Tuy nhiên, thường các hạt dưới 100 mm được gọi là hạt mịn. Mặt khác, các hạt rất thô đôi khi được gọi là đá cuội.

Với một trong các đường kính tương đương và phần trăm hạt mịn, PSD được mô tả đầy đủ. Trong công nghiệp, người vận hành có kinh nghiệm có thể kiểm soát hoàn hảo quá trình mài bằng cách theo dõi hai hoặc ba trong số tất cả các thông số trên. Nó thậm chí có thể được điều khiển bởi vòng điều khiển phản hồi kết hợp với các công cụ phân tích trực tuyến hoặc bằng cái gọi là mạng lưới thần kinh nhân tạo (Mesin và cộng sự, 2012). Người pha chế, ngoài đầu ngón tay, chỉ có phản ứng gián tiếp dưới dạng thời gian chảy và mùi vị, là kết quả tổng hợp từ VMD, PSD, hạt mịn, đá cuội và kỹ thuật chiết xuất. Để tối ưu hóa PSD, anh ta sẽ phải rút ra kết luận đúng đắn theo kinh nghiệm, như sẽ được thảo luận sau.

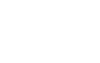

Mỗi quy trình xay đều nhằm mục đích đạt được kích thước hạt trung bình phù hợp cho phương pháp pha chế cà phê tương ứng. Ngày nay, loại cà phê rang xay ngon nhất được thêm vào như một thành phần cà phê rang cho cà phê hòa tan. Trong cốc nó sẽ không tạo thành cặn và không thể cảm nhận được trên lưỡi người tiêu dùng. Do đó, kích thước hạt trung bình của nó là khoảng 50 mm. Kích thước hạt và độ mịn điển hình mà người ta có thể mong đợi từ việc nghiền loại cà phê đó thông qua cà phê hòa tan công nghiệp có thể được đọc từ Hình 13.1.

Kích thước hạt trung bình điển hình và hàm lượng hạt mịn cho các phương pháp sản xuất bia khác nhau

2.2 Phân phối hai phương thức và nhu cầu bình thường hóa

Hầu hết, sự phân bố xung quanh kích thước hạt trung bình sẽ càng hẹp càng tốt, nghĩa là tất cả các hạt sẽ có kích thước tương tự nhau. Espresso có thể là ngoại lệ duy nhất. Ở đây, một tỷ lệ phần trăm mịn nhất định được coi là cần thiết để đạt được sự tích tụ áp suất, độ đậm đặc và lớp crema mỏng manh, mặc dù thời gian chiết xuất ngắn. Thông thường, phân phối chuẩn, hẹp có giá trị đỉnh, được gọi là mode. Đây là kích thước hạt phổ biến nhất của PSD. Tuy nhiên, đối với cà phê R&G, chế độ này không được sử dụng làm kích thước đặc trưng vì một lý do đơn giản. Nó không được xác định duy nhất: PSD của cà phê R&G chủ yếu là lưỡng kim. Điều này có nghĩa là nó có hai chế độ hoặc hai giá trị đỉnh. Một trong số đó gần với VMD. Tuy nhiên, cái còn lại đứng đầu về phạm vi kích thước của tiền phạt.

Sự hiện diện của đỉnh này và sự tích tụ của các hạt mịn không chỉ do kỹ thuật nghiền mà còn do cấu trúc dạng lưới của nguyên liệu thức ăn (Petracco và Marega, 1991). Cho dù hạt cà phê rang được xử lý như thế nào. Khi chúng nứt, các hạt rất mịn có kích thước dưới 100 mm sẽ bong ra. Điều này xảy ra lặp đi lặp lại với số lần bị vỡ nhiều hơn, do đó cuối cùng số tiền phạt tích lũy lại. Nó có thể tăng lên khoảng 10-50% trọng lượng, tùy thuộc vào kích thước hạt trung bình. Ngay cả khi kích thước hạt trung bình nằm trong khoảng 100 mm, hai đỉnh của PSD vẫn có thể tách rời nhau và đạt kích thước tương tự khi mài đĩa. Với các kỹ thuật khác, chúng có thể hợp nhất và làm cho tính chất lưỡng kim biến mất, đặc biệt khi nghiền có sự hiện diện của nitơ lỏng.

Trong hầu hết các ứng dụng, nội dung phạt là không thể tránh khỏi cũng như không mong muốn. Do đó, cần phải bình thường hóa PSD. Điều này có nghĩa là chuyển các hạt thành một phân bố hẹp, bình thường xung quanh kích thước hạt trung bình bằng phương pháp xử lý hậu kỳ. Những kỹ thuật như vậy sẽ được mô tả trong Phần 3.

2.3 Phương pháp phân tích

Khi cần xác định kích thước hạt trung bình, trước hết, cần có những ngón tay nhạy cảm của người pha chế hoặc người vận hành có kinh nghiệm. Theo kinh nghiệm, họ sẽ có thể “đo” với độ chính xác khoảng 50 mm. Khi điều này vẫn chưa đủ, có ba phương pháp phân tích kích thước hạt phổ biến: sàng, phương pháp quang học với nhiễu xạ laser hoặc phân tích hình ảnh. Việc giải thích kết quả sàng và nhiễu xạ laser chủ yếu dựa trên giả định về hình dạng hình cầu của các hạt. Do đó, người ta lấy đường kính của các quả cầu có thể tích tương đương và cuối cùng là VMD. Mặt khác , hình ảnh mang lại cái nhìn thực tế về các hạt để có thể thu được các kích thước đặc trưng khác nhau.

2.3.1 Sàng

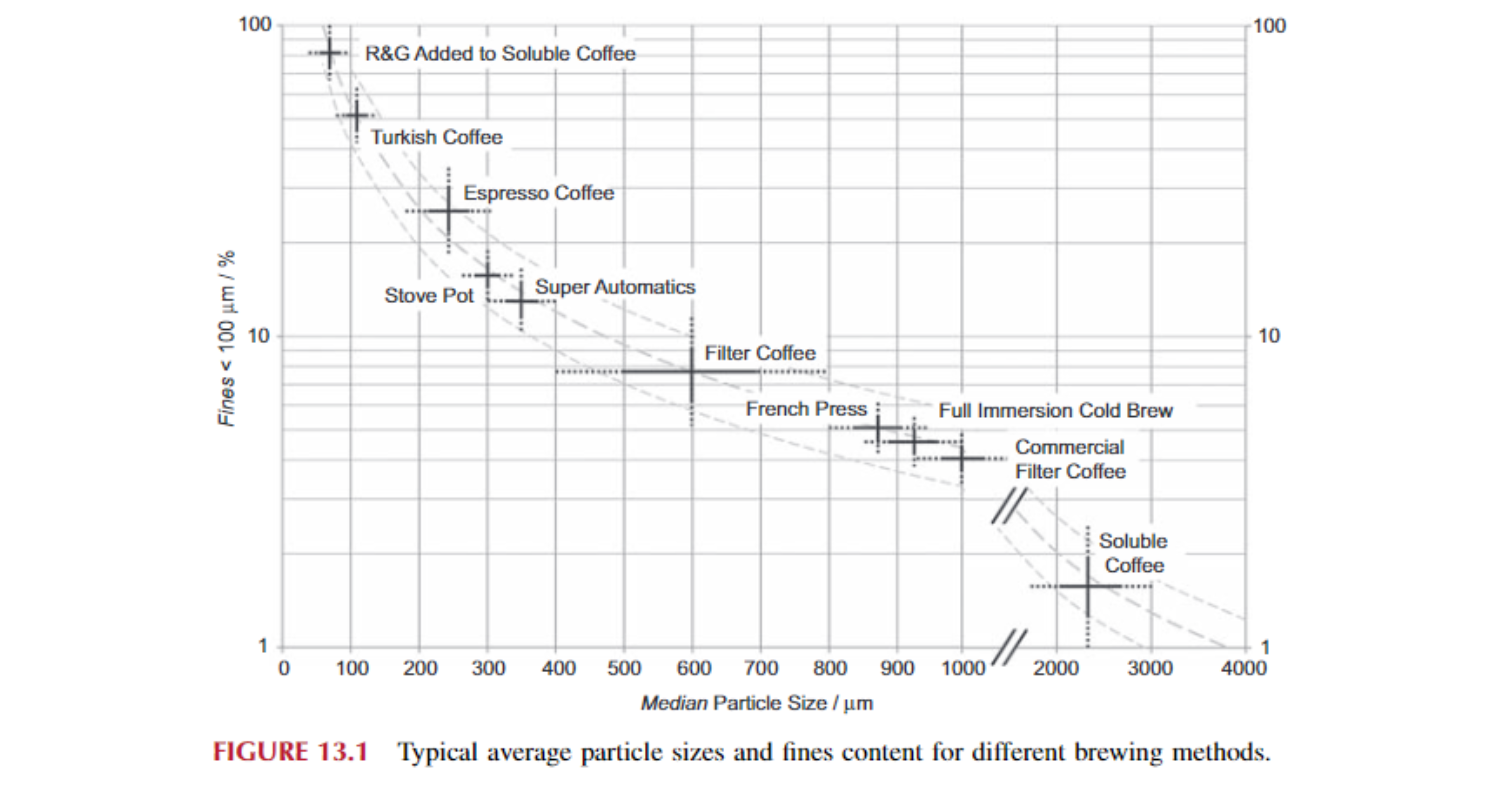

Để sàng, một chồng sàng thử nghiệm với kích thước mắt lưới tăng dần được cấu tạo theo các tiêu chuẩn công nghiệp và có chức năng theo PSD dự kiến. Một lượng cà phê R&G xác định được đưa vào sàng thô nhất ở trên và được điều khiển bởi trọng lực và độ rung qua sàng. Nếu cần thiết, tia khí hoặc dụng cụ sàng có thể giúp tránh sự kết tụ của các hạt mịn. Theo kích thước của nó, mỗi hạt sẽ nằm trên một trong các sàng hoặc cuối cùng ở khay dưới cùng. Bằng cách cân phần còn lại trên mỗi sàng, người ta có thể tính được mật độ phân bố q3 :

Mật độ phân bố cà phê

với phần khối lượng Dmi trên tổng khối lượng mt, phần còn lại nằm trên sàng có kích thước mắt lưới xi và ở dưới giá trị cao hơn tiếp theo xiþ1. Lưới x tương ứng với đường kính của hình cầu tương đương. Việc tích hợp mật độ phân phối dẫn đến PSD, từ đó các kích thước đặc trưng x10, x50 và x90 có thể được xác định gần đúng như mô tả trong Hình 13.2.

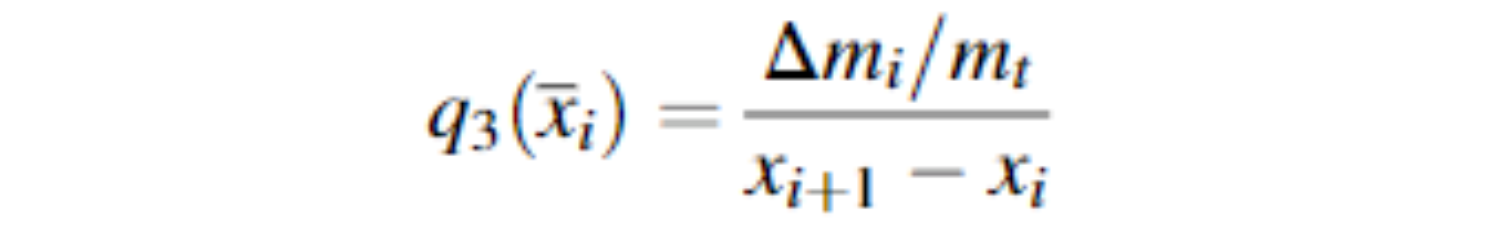

2.3.2 Phân tích quang học kích thước và hình dạng hạt

Đối với phương pháp quang học, có các thiết bị đặc biệt để phân tán cà phê R&G trong luồng không khí hoặc dung môi để vận chuyển. Trong trường hợp nhiễu xạ laser, nó chạy ngang qua chùm tia laser, sau đó bị phân tán. Mẫu nhiễu xạ được phát hiện và xử lý bằng thuật toán số. Họ tính toán các quả cầu có đường kính bao nhiêu để dẫn đến cùng một kiểu nhiễu xạ. Sau đó, bất kỳ kích thước đặc trưng nào ở trên có thể được tính toán, giả sử rằng chúng là kích thước của các hình cầu có thể tích tương đương. Sự nhỏ gọn của các ứng dụng laser ngày nay cho phép chúng tích hợp trực tuyến vào các ống vận chuyển cà phê R&G ngay sau khi nghiền.

Trong phân tích hình ảnh, sự phân tán của các hạt cà phê được vận chuyển trước ống kính chụp ảnh. Nó chụp ảnh các hạt và tạo ra các hình chiếu có đường viền của chúng như được mô tả trong Hình 13.3B. Bằng cách sử dụng phần mềm, chúng có thể được phân tích và có thể rút ra bất kỳ kích thước đặc trưng nào. Hơn nữa, phương pháp này cho phép kiểm tra trực quan và tính toán xem đường viền của các hạt giống với hình tròn đến mức nào. Điều này dẫn đến một con số đặc trưng khác, đó là tính tuần hoàn của các hạt cà phê R&G. Các cực là các hạt nhỏ có hình dạng hình cầu ở một bên và các hạt lớn hơn, có hình dạng không đều hoặc bong tróc ở phía bên kia. Phần 4.2 sẽ thảo luận về tác động quan trọng của hình dạng hạt, cùng với kích thước hạt, đối với quá trình chế biến cà phê R&G sau này.

3. CÔNG NGHỆ XAY

Các công nghệ xay khác nhau tùy theo ứng dụng của máy xay: Một bên là các máy xay công nghiệp được thiết kế để hoạt động 24/7 nhằm cung cấp ổn định các máy chiết rót hoặc chiết rót công nghiệp cho cà phê R&G. Mặt khác có máy nghiền quy mô nhỏ, sử dụng cho mục đích thương mại tại điểm bán và sử dụng cá nhân. Chúng được thiết kế để mài theo yêu cầu. Nói chung, cả hai đều phải phù hợp với nhiều loại cà phê rang khác nhau và toàn bộ các cỡ hạt trung bình của cà phê R&G.

Phân tích quang học về kích thước và hình dạng hạt. (A) Vẽ sơ đồ phân tích nhiễu xạ laser và mật độ phân bố kích thước hạt. (B) Hình dạng điển hình của các hạt cà phê rang và xay từ phân tích hình ảnh.

Ngoài ra, chúng còn phải đáp ứng các yêu cầu sau:

- vận hành an toàn và tiết kiệm năng lượng,

- lượng nguyên liệu thức ăn được tiêu thụ nhất quán theo thời gian và cục bộ,

- đạt được liên tục và có thể lặp lại của PSD hẹp với mức phạt tối thiểu,

- tránh sự phân tách và tích lũy hoặc làm ô nhiễm các hạt mịn, ví dụ, thông qua việc giảm sạc tĩnh điện,

- độ kín khí: giữ khí từ cà phê rang bên trong và tránh hấp thụ oxy,

- cài đặt chính xác và lặp lại về độ song song, vị trí và tốc độ của dụng cụ mài,

- nhiệt độ nhất quán,

- dễ dàng truy cập để làm sạch và bảo trì,

- mài mòn tối thiểu và thay thế nhanh chóng các dụng cụ mài và các bộ phận bị mòn.

Để đảm bảo tính toàn vẹn về mặt vật lý của máy xay, độ mài mòn tối thiểu và chất lượng cao của cà phê R&G, người vận hành phải đảm bảo độ tinh khiết của nguyên liệu cấp liệu. Kẻ thù lớn nhất của máy mài là đá và các vật thể lạ bằng kim loại. Để loại bỏ chúng khỏi cà phê rang, máy rang cà phê phải là một phần của máy rang. Để loại bỏ các vật thể lạ bằng kim loại, máy tách kim loại hoặc nam châm vĩnh cửu phải tích hợp thiết bị cấp liệu của máy nghiền.

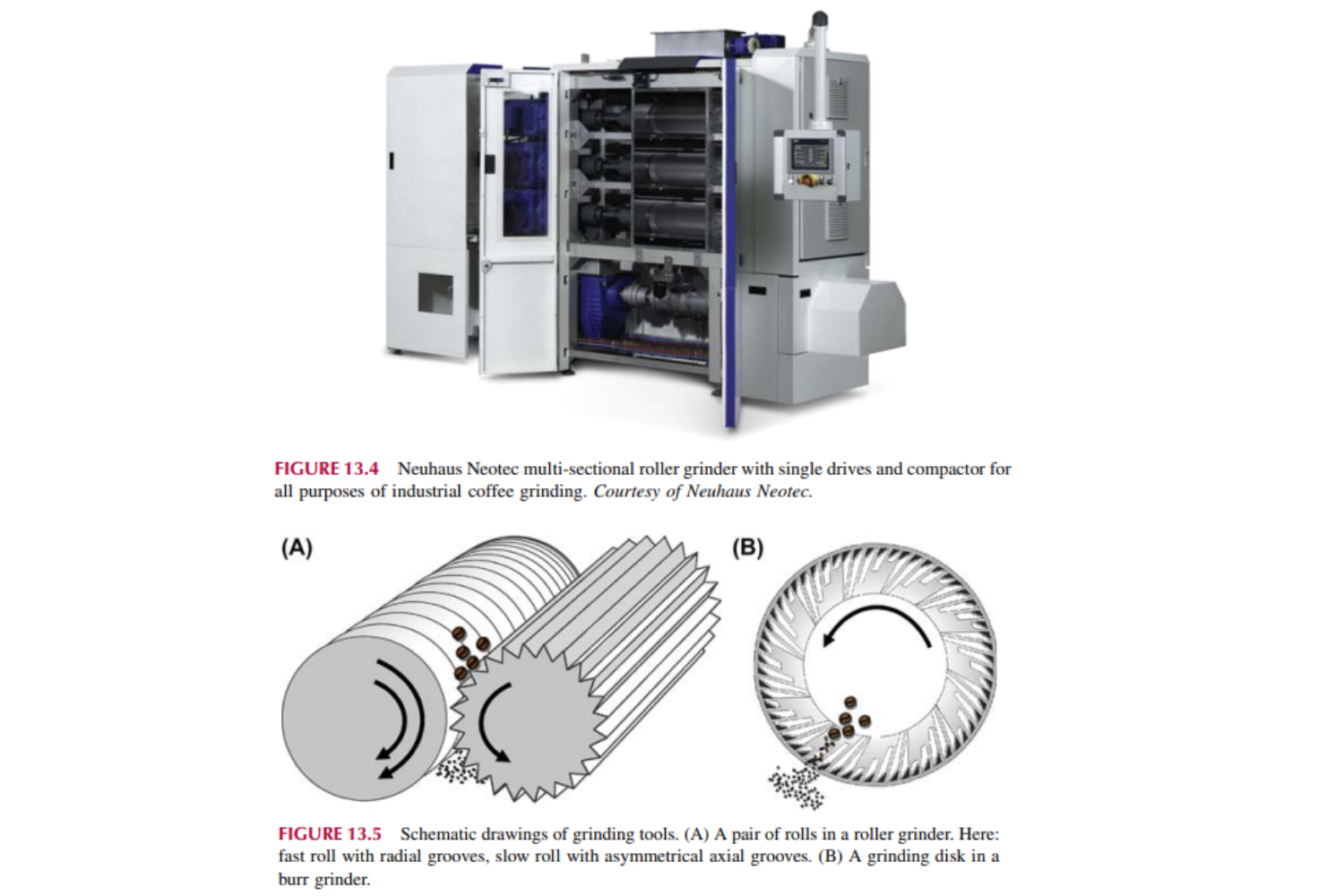

3.1 Công nghệ mài công nghiệp

Việc áp dụng mài như một hoạt động đơn vị đã có lịch sử lâu đời. Nghiền hạt là tiền thân của hầu hết mọi quá trình nghiền nhỏ, như nghiền hạt cà phê. Ngày nay, hầu hết các phương pháp xay hạt cà phê rang phổ biến đều có thể được so sánh với phương pháp xay ngũ cốc. Máy xay con lăn vẫn có thể được coi là công nghệ tiên tiến nhất để xay cà phê công nghiệp, chẳng hạn như máy xay con lăn đã được cải tiến của Neuhaus Neotec trong Hình 13.4. Do đặc thù của cà phê rang, nó đã phát triển thành một loại máy rất chính xác với dung sai sản xuất rất gần và các tính năng đặc biệt giúp phân biệt nó với các máy xay ngũ cốc ngày nay.

Về cơ bản, máy mài con lăn là máy mài có số giai đoạn nghiền từ 1 đến 6, mỗi giai đoạn có hai cuộn quay mặt vào nhau như mô tả trên Hình 13.5A. Các cuộn có thể có đường kính từ 120 đến 200 mm và chiều dài từ 200-900 mm trở lên, để xay từ 200 kg/h cà phê mịn đến vài tấn/giờ cà phê thô. Tuy nhiên, trong trường hợp sau, độ chính xác và độ hẹp của PSD có thể bị ảnh hưởng. Các cuộn được làm từ vật liệu gang đúc cứng có bề mặt được tôi cứng. Có các rãnh hướng tâm hoặc hướng trục được mài vào bề mặt này trừ khi các cuộn được làm phẳng một cách có chủ ý. Các rãnh dọc trục không đối xứng với cạnh sắc và xỉn. Sau đó, hai cuộn sóng theo trục có thể đối diện nhau từ sắc nét đến sắc nét, sắc nét đến xỉn màu, xỉn màu đến sắc nét hoặc xỉn màu đến xỉn màu. Các cuộn có thể quay với sự chênh lệch tốc độ được tạo ra thông qua hộp số. Với các rãnh khác nhau, hướng và tốc độ của chúng, người ta có thể ảnh hưởng rộng rãi đến ứng suất lên vật liệu. Có thể là cắt nhiều hơn, hoặc ép và cắt nhiều hơn, điều này có ảnh hưởng đến hình dạng hạt và PSD. Trong máy nghiền cuộn công nghiệp, việc cắt có xu hướng tạo ra nhiều vòng tròn hơn và PSD hẹp hơn, trong khi áp lực và lực cắt dẫn đến hình dạng khá bất thường và PSD rộng hơn (Clarke và Macrae, 1985). Tuy nhiên, cấu hình tối ưu của máy mài con lăn công nghiệp tốt nhất có thể được xác định bằng thực nghiệm.

Máy nghiền con lăn đa năng Neuhaus Neotec với bộ dẫn động đơn và máy đầm dành cho mọi mục đích xay cà phê công nghiệp. (A) Một cặp cuộn trong máy mài con lăn. (B) Đĩa mài trong máy mài có gờ.

Để sản xuất PSD hẹp, một số biện pháp chính có thể hữu ích (Ohresser và cộng sự, 2008; Rothfos, 1984):

- Tăng số lượng giai đoạn nghiền,

- Cuộn sóng hoặc cuộn mịn,

- Ít rãnh hơn

- Một sự khác biệt nhất định nhưng không quá cao về tốc độ,

- Các khoảng trống mài được căn chỉnh, không quá rộng ở các bậc trên cùng, không quá hẹp ở các bậc dưới cùng,

- Nhiệt độ được kiểm soát, ổn định và không quá cao,

- Tỷ lệ cho ăn phù hợp, không quá cao,

- Một luồng khí hạn chế bên trong máy nghiền.

Các biện pháp này cũng làm giảm sự mài mòn của dụng cụ mài và tăng thời gian phục vụ của máy mài, mặc dù chúng có thể ảnh hưởng đến năng suất. Cách tốt nhất để kiểm soát độ mòn của trục mài là theo dõi các hạt mịn. Đối với kích thước hạt trung bình không đổi, hạt mịn sẽ tăng đều trong thời gian sử dụng. Các vấn đề sắp tới trong quá trình chiết hoặc lọc có thể bắt nguồn từ sự hao mòn của trục nghiền, sau đó là việc mở rộng PSD. Hiệu ứng này có thể được khắc phục bằng cách điều chỉnh lại các khoảng trống mài. Cuối cùng, sau khoảng 4000 giờ sử dụng, các cuộn có rãnh nhỏ sẽ phải được mài lại hoặc thay thế.

Trong các ứng dụng công nghiệp nhỏ hơn, máy mài đĩa có thể được áp dụng. Tuy nhiên, do chỉ chạy một lần nên chúng có công suất khá hạn chế và có ít đòn bẩy hơn để tác động đến PSD xung quanh kích thước hạt mục tiêu. Máy mài đĩa có thể được sử dụng với tốc độ lên tới 400 kg/h với nhu cầu mài lại sau khoảng 250 giờ.

3.2 Những phát triển gần đây của máy mài con lăn và các lựa chọn thay thế

Một phát triển quan trọng gần đây của máy mài con lăn là tốc độ vi sai hoàn toàn. Mỗi cuộn máy xay đều được trang bị ổ đĩa riêng. Điều này được cho là giúp điều chỉnh PSD và giảm độ mịn, cũng như giảm sự mài mòn của các trục mài có thể luân phiên đóng vai trò là trục lăn nhanh hoặc chậm.

Thứ hai, máy mài con lăn có thể được chuyển đổi thành máy mài hai chế độ. Ở giai đoạn mài thấp nhất, các cuộn quay mặt vào nhau có thể được dịch chuyển liên tục. Do đó, từ 0% đến 100% cà phê rang sẽ vượt qua giai đoạn đó mà không bị nghiền nhỏ thêm. Điều này dẫn đến sự khuếch đại có chủ ý về tính hai phương thức của cà phê R&G (Kirschner và Heinsz, 2009).

Cuối cùng nhưng không kém phần quan trọng, máy mài con lăn ngày càng được tối ưu hóa hơn để sử dụng trong phạm vi mài tốt nhất khoảng 100 mm bằng cách giảm hơn nữa khoảng cách giữa các trục mài. Chúng được trang bị các điểm dừng cơ học để ngăn các cuộn chạm vào nhau. Vì vậy, kỹ thuật nghiền này cũng có giới hạn độ mịn hạt thấp hơn. Kích thước hạt của cà phê Thổ Nhĩ Kỳ có thể đạt được một cách nhất quán bằng máy nghiền con lăn, miễn là nó được thiết kế đặc biệt, được sản xuất với dung sai gần đúng và được vận hành bởi đội ngũ nhân viên giàu kinh nghiệm. Tuy nhiên, đối với kích thước hạt trung bình dưới 100 mm, nên ưu tiên các kỹ thuật nghiền khác.

Để nghiền tốt nhất, hay còn gọi là nghiền thành bột cà phê rang, nó có thể được đưa vào máy nghiền con lăn, hoặc tốt nhất là cho vào máy xay ly tâm cùng với nitơ lỏng. Máy mài ly tâm về cơ bản bao gồm một đĩa quay. Nó đẩy hạt cà phê trong một lần chạm vào vòng tác động bên ngoài (máy xay tác động) hoặc được trang bị các dụng cụ, hàm hoặc ghim (tương ứng là máy ly tâm, máy mài lưỡi hoặc máy xay chốt). Chúng tác động các hạt cà phê lên đĩa đối diện, stato hoặc vòng tác động được đục lỗ cho đến khi các hạt đủ mịn để rời khỏi buồng nghiền qua lỗ thủng. Vì một số hạt sẽ ở trong buồng nghiền lâu hơn mức cần thiết nên những máy nghiền này có xu hướng tạo ra nhiều nhiệt hơn và PSD rộng hơn so với máy nghiền con lăn.

Việc bổ sung nitơ lỏng làm cho hạt cà phê rang có độ giòn cao hơn. Hơn nữa, nó còn chống lại sự bay hơi phụ thuộc vào nhiệt độ của các hợp chất tạo mùi thơm và độ nhạy cảm của chúng với quá trình oxy hóa. Do đó, đã nhiều lần nỗ lực bổ sung nitơ lỏng, ngay cả khi nghiền thô hơn trong quá trình sản xuất công nghiệp đặc sản R&G (Mathias et al., 2015) hoặc cà phê khô đông lạnh (Strobel, 1976). Vì nó bay hơi ở điều kiện bình thường nên nitơ lỏng thích hợp cho quá trình chế biến khô cà phê R&G. Ngay cả nước và dầu ăn cũng có thể đóng vai trò là chất phụ gia nghiền giúp giữ lại các hợp chất tạo mùi thơm được giải phóng trong quá trình nghiền (Baggenstoss và cộng sự, 2010). Rõ ràng, sau đó cần phải xử lý bùn thu được trực tiếp trong quy trình ướt như chiết xuất công nghiệp. Để mài ướt, với các yêu cầu cụ thể liên quan đến độ kín của phốt trục, v.v., người ta sử dụng các máy mài đặc biệt như máy mài bi.

3.3 Xử lý hậu kỳ: Chuẩn hóa, nén và phân loại

Bộ chuẩn hóa là một bộ phận không thể thiếu của máy xay công nghiệp dành cho cà phê R&G lọc mịn của Thổ Nhĩ Kỳ. Ngay bên dưới đầu ra của máy xay, trong một ống hình trụ, cà phê được chế biến thêm bằng cách trộn, nhào hoặc đập mạnh tương ứng bằng mái chèo hoặc búa. Một mặt, điều này nhằm mục đích nghiền nhỏ hơn nữa các hạt lớn và quan trọng nhất là cắt vỏ trấu hoặc vỏ bạc từ bên trong nếp gấp của hạt cà phê đã thoát ra trong quá trình xay. Trong quá trình trộn, vỏ bạc có màu hơi nâu và trở nên không có gì nổi bật trong cà phê R&G. Mặt khác, các hạt mịn sẽ được giảm đi thông qua việc hình thành các khối kết tụ hoặc thông qua việc chúng bám vào các hạt lớn hơn khi va vào nhau.

Một lợi ích khác của quá trình hậu xử lý cơ học như vậy nằm ở khả năng kiểm soát độ đậm đặc của cà phê R&G. Vì cà phê R&G sẽ phải vừa với khối lượng silo, bình pha hoặc đơn vị đóng gói như viên nang nhất định nên điều quan trọng là nó phải có trọng lượng riêng phù hợp. Để chiết xuất, lớp cà phê R&G phải có mật độ và độ xốp tối ưu. Cả hai đều có thể được điều chỉnh với độ chính xác vừa đủ trong bộ chuẩn hóa. Hiệu quả tương tự đạt được khi pha cà phê espresso thủ công bằng cách sử dụng máy xáo trộn. Mật độ của cà phê R&G thường được đo bằng máy phân tích mật độ có vòi và có thể điều chỉnh trong khoảng từ 300 đến 600 kg/m3.

Có thể có những ứng dụng như sản xuất cà phê hòa tan, trong đó việc chuẩn hóa không đầy đủ hoặc không đủ để các quy trình tiếp theo diễn ra nhất quán. Ở đó, các hạt mịn nhất và trấu có thể phải được loại bỏ hoàn toàn khỏi cà phê R&G. Điều này được thực hiện bằng cách tách không khí, có nghĩa là chuyển các hạt mịn và trấu từ cà phê thành dòng khí chéo. Những nỗ lực đang được thực hiện để tích hợp hoạt động này vào chính máy mài. Ngoài ra còn có các giải pháp kỹ thuật đơn giản dành cho máy tách khí tách rời. Tuy nhiên, việc sử dụng chúng phải cẩn thận và hạn chế để tránh tiếp xúc với oxy và hạn chế thất thoát sản phẩm tốt.

3.4 Xay tại điểm bán hoặc xay theo yêu cầu

Máy xay cà phê để sử dụng cho mục đích thương mại tại điểm bán hàng hoặc sử dụng cá nhân là những máy xay quy mô nhỏ hơn. Thông thường nhất, chúng được vận hành theo yêu cầu, tức là tại thời điểm cà phê cần để pha hoặc chiết xuất. Làm như vậy, độ tươi của cà phê có thể được bảo quản tốt nhất vì không có bầu không khí bảo vệ bằng cách thêm nitơ trước, trong hoặc sau khi xay tại điểm bán hàng và thậm chí ít hơn ở nhà. Công nghệ xay khác nhau tùy theo mục đích sử dụng, tốc độ xay, công suất mỗi giờ và nhu cầu chất lượng xay:

- Máy mài đĩa phẳng: Được sản xuất với đường kính từ 50 đến 180 mm, các đĩa được đặt theo chiều ngang hoặc chiều dọc trong máy mài và mang lại công suất 1e80 g/s. Các vật liệu lưỡi mài có sẵn bao gồm thép công cụ cấp thực phẩm, thép đúc, cacbua vonfram và gốm sứ. Ngoài ra, lưỡi thép có thể được làm cứng và xử lý bề mặt để kéo dài tuổi thọ và cải thiện đặc tính mài. Máy xay đĩa phẳng được sử dụng trong mọi lĩnh vực xay cà phê: Tại nhà chỉ vài lần mỗi ngày, trong quán cà phê, cửa hàng bán lẻ và các cơ sở rang xay quy mô vừa và nhỏ dành cho máy đóng gói có công suất lên tới 400 kg/h.

- Máy mài có lưỡi hình nón: Máy mài hình nón thường đi kèm với lưỡi xay có đường kính 40-71 mm làm bằng thép công cụ thực phẩm hoặc gốm sứ. Họ có thể sản xuất từ ít hơn 1 g/s đến 5 g/s cà phê xay. Các lưỡi xay hình nón nhỏ (<60 mm) chủ yếu được sử dụng trong các máy xay cà phê gia đình, các bộ lưỡi xay hình nón lớn hơn thường được sử dụng trong các quán cà phê espresso có khối lượng lớn.

- Máy xay dạng lưỡi: Đây là công nghệ xay hạt cà phê cơ bản có sẵn để sử dụng tại nhà và có thể so sánh với máy xay truyền thống. Được làm bằng lưỡi thép, những chiếc máy xay này sẽ tách hạt cà phê ra. Chỉ có thể đạt được kích thước xay xác định khi máy nghiền được trang bị sàng có kích thước mắt lưới cụ thể.

- Máy xay đá: Máy xay đá thường được sử dụng trong sản xuất bột mì và nghiền cà phê Thổ Nhĩ Kỳ. Được làm bằng đá gốm, các đĩa chà đậu bằng áp lực thành bột mịn.

Ngoài quy trình xay kỹ thuật đơn thuần bên trong, còn có những tính năng quan trọng không kém khác đặc trưng cho máy xay cà phê tại điểm bán. Chủ yếu, chúng được nhóm lại theo hệ thống định lượng:

- Định lượng trước: Một khối lượng hạt cà phê xác định được lấy từ túi đóng gói sẵn, bát định lượng trước hoặc hệ thống định lượng tự động. Toàn bộ khối lượng cà phê được xay.

- Định lượng thời gian: Bộ hẹn giờ trong máy xay sẽ kích hoạt động cơ trong một khoảng thời gian định sẵn để định lượng cà phê R&G. Khoảng lượng cà phê cần thiết được xay.

- Định lượng trọng lượng tự động: Một cảm biến tải trọng cân cà phê R&G và dừng máy xay thông qua một vòng lặp tự động hóa chính xác khi đạt được khối lượng cà phê R&G cần thiết.

Máy xay được trang bị thêm hệ thống phân phối theo nhu cầu cụ thể. Đây có thể là portafilter của máy pha cà phê espresso, sau đó máy xay đi kèm với hệ thống giá đỡ portafilter xác định hoặc cốc do người dùng xác định (ví dụ: bát đựng cốc, thùng xay) mà máy xay cung cấp khay hoặc túi. Trong trường hợp thứ hai, máy xay cung cấp một giá đỡ túi có hoặc không có rung túi, đảm bảo dòng chảy và độ nén nhất định của cà phê R&G để tránh tràn túi.

3.5 Những phát triển gần đây hướng tới sự nhất quán về chất lượng

Máy pha cà phê espresso ngày nay là công cụ rất phù hợp trong việc chuẩn bị các công thức nấu ăn với tỷ lệ cà phê và đồ uống được xác định. Chúng cung cấp nhiệt độ nước, áp suất, tốc độ dòng chảy ổn định và công nghệ mới nhất sử dụng cân để xác định trọng lượng đồ uống. Kể từ đó, sự tập trung vào tính nhất quán đã chuyển sang các máy nghiền. Và vai trò của người pha chế trong việc điều chỉnh máy xay liên quan đến phương pháp pha cà phê đã trở nên quan trọng. Đối với cà phê đặc sản, các yếu tố xay sau đây được coi là quan trọng nhất và thu hút sự quan tâm nghiên cứu của các nhà sản xuất và các phòng thí nghiệm liên quan:

- PSD: Các loại máy xay khác nhau tạo ra các PSD khác nhau. Về phía các nhà sản xuất máy, nghiên cứu đang tập trung vào các máy mài có lưỡi phẳng tạo ra một PSD xác định bằng một thiết kế nhất định của các răng trong lưỡi xay, vỏ lưỡi xay xung quanh và vòi. Cuối cùng nhưng không kém phần quan trọng, máy xay phải cung cấp phương tiện cho nhân viên pha chế để điều chỉnh chính xác và lặp lại khoảng cách cũng như tốc độ của lưỡi dao.

- Nhiệt độ xay: Nhiệt độ của cà phê R&G cao hơn dẫn đến thời gian chảy nhanh hơn. Trước đây người ta cho rằng nguyên nhân nằm ở việc xay thô hơn hoặc VMD cao hơn do sự giãn nở nhiệt của cơ cấu xay. Tuy nhiên, các nghiên cứu gần đây đã chỉ ra rằng các máy nghiền tiên tiến có kích thước không đổi. Đúng hơn là hành vi của hạt cà phê thay đổi. Ở nhiệt độ và/hoặc độ ẩm cao hơn, hạt dường như dễ bị biến dạng dẻo hơn, dẫn đến R&G thô hơn. Cuối cùng, nhân viên pha cà phê là người cần phản ứng với những thay đổi của điều kiện môi trường xung quanh, để quá trình xay vẫn ổn định.

- Định lượng trọng lượng: Máy pha cà phê espresso hiện đại đẩy quá trình chiết xuất đến trọng lượng đồ uống được xác định trước, tương ứng với trọng lượng cà phê R&G cụ thể trong portafilter. Do đó, quá trình phát triển máy xay hướng tới việc định lượng trọng lượng hơn là chạy động cơ của máy xay trong một thời gian nhất định. Điều này làm tăng độ chính xác của việc định lượng và giúp khóa tỷ lệ cà phê và đồ uống trong quá trình pha chế.

Ngoài ra, máy mài còn được tối ưu hóa hơn nữa về mặt công thái học để sử dụng hàng ngày, giảm phát ra tiếng ồn và các bộ phận điện sẽ cho phép vận hành chính xác và lặp lại.

4. TẦM QUAN TRỌNG CỦA VIỆC XAY ĐỂ CHUẨN BỊ CÀ PHÊ

Tác động của việc xay đối với quá trình chế biến cà phê đáng được thảo luận thêm. Có những thông số có ảnh hưởng lớn cả từ hạt cà phê rang và từ công nghệ xay xác định quá trình xay cũng như đặc tính của cà phê R&G. Hầu hết, người ta đang nhắm đến một PSD hẹp. Nó đã được thảo luận trước đây về những gì có thể được thực hiện một cách khôn ngoan về mặt công nghệ để đạt được điều này. Bây giờ, tầm nhìn sẽ được mở rộng sang cà phê rang và các quy trình tiếp theo.

4.1 Đặc tính của nguyên liệu thức ăn và tác động của nó đến quá trình nghiền

Đối với quá trình xay, mức độ rang, tức là màu rang hoặc độ hao hụt khi rang, là đặc tính quyết định nhất của cà phê rang. Với mức độ rang ngày càng tăng, đặc biệt khi thu được trong thời gian rang ngắn, độ xốp và độ giòn của hạt cà phê càng tăng. Chúng có thể được xay dễ dàng gần như ngay sau khi rang. Tuy nhiên, khi làm như vậy, PSD tương đối rộng và nội dung có độ mịn cao là điều không thể tránh khỏi. Đối với cà phê nhẹ hơn có độ ẩm dư cao hơn, kết quả xay sẽ tốt hơn xét về phạm vi phân bố, nhưng đạt được với việc sử dụng năng lượng ít thuận lợi hơn (Von Blittersdorff, 2010). Hạt cà phê được rang chậm cũng có nền đồng nhất hơn, kích thước lỗ chân lông và mật độ cao hơn. Do đó, việc nghiền chúng đòi hỏi nhiều năng lượng hơn nhưng cho kết quả nghiền đồng nhất hơn.

Như đã chỉ ra, độ ẩm và sự phân bổ độ ẩm trong hạt cà phê rang có tính chất quyết định để xay đồng nhất. Độ ẩm bao gồm độ ẩm còn sót lại từ cà phê nhân, sau khi rang là khoảng 1e2%. Ngoài ra, một phần nước có thể được sử dụng để làm nguội sẽ được hạt cà phê hấp thụ. Nhưng nước làm nguội không phân bố đồng đều ngay lập tức trong hạt cà phê. Đầu tiên nó sẽ làm ướt bề mặt (Fischer, 2005). Đây là lý do tại sao điều quan trọng là phải tôn trọng thời gian nghỉ giữa quá trình rang và xay, trong đó nước có thể phân phối lại đều bên trong hạt cà phê bằng cách khuếch tán. Dầu cà phê cũng có thể bị đẩy lên bề mặt, đặc biệt là sau khi rang tối và nhanh với lượng chất nền hạt bị phá vỡ cao. Dầu cũng cần thời gian để di chuyển trở lại bên trong. Các nghiên cứu đã chỉ ra rằng đặc tính vỡ của hạt cà phê được làm nguội bằng nước trở nên ổn định sau thời gian nghỉ tối thiểu là 6-12 giờ. Hạt cà phê có độ ẩm trên 6% khá đàn hồi và khó xay, ngay cả sau một thời gian nghỉ dài (Baggenstoss và cộng sự, 2008).

Để xay được độ đặc, hạt cà phê khi đến máy xay phải sạch sẽ và không bị hư hại, không bị vỡ trong quá trình vận chuyển. Như đã đề cập trước đó, các hạt có kích thước khác nhau được tạo ra ở bất kỳ vết nứt nào của hạt. Do đó, ngay cả việc bẻ khóa ban đầu cũng phải được thực hiện một cách có kiểm soát trong máy mài.

4.2 Tác động của quá trình mài đến quá trình xử lý tiếp theo

Thông qua việc sản xuất kích thước hạt xác định, PSD và hình dạng hạt, quá trình nghiền có tác động đến việc chuyển khối và tính lưu biến đóng vai trò trong quá trình xử lý tiếp theo. Việc vận chuyển, bảo quản, xả và định lượng cà phê R&G dễ dàng như thế nào? Nó có thể dễ dàng bị thấm qua? Nó sẽ giải phóng khí được hình thành trong quá trình rang với tốc độ bao nhiêu? Các chất hòa tan khuếch tán đến bề mặt của các hạt và cuối cùng đọng lại trong cốc với tốc độ và mức độ như thế nào?

Rõ ràng, hai câu hỏi đầu tiên và hai câu hỏi cuối cùng dẫn đến những hướng bất lợi liên quan đến kích thước và hình dạng hạt mục tiêu. Các hạt càng lớn và độ tuần hoàn của chúng càng lớn thì cà phê R&G chảy càng tốt và nó càng được thẩm thấu tốt hơn trong quá trình chiết xuất. Mặt khác, các hạt nhỏ hơn và không đều sẽ giải phóng các chất hòa tan của chúng nhanh hơn và dẫn đến cà phê đậm đặc hơn, đậm đặc hơn trong cốc. May mắn thay hoặc không may, các hạt lớn hơn thì không đều và các hạt nhỏ hơn có xu hướng hình tròn. Tuy nhiên, nếu các hạt quá nhỏ, tức là hạt mịn, có hai rủi ro liên quan: Thứ nhất, chúng có thể làm tắc các lỗ giữa các hạt lớn hơn hoặc trong các bộ lọc, làm tăng đáng kể thời gian thẩm thấu hoặc thậm chí chặn các bộ lọc hoặc bộ lọc. Hoặc chúng đi qua các lỗ chân lông và đọng lại trong cốc. Thứ hai, chúng có xu hướng bị khai thác quá mức và điều này sẽ được thảo luận kỹ hơn trong phần tiếp theo.

Với điều kiện việc tạo ra các hạt mịn được kiểm soát, việc giảm hơn nữa kích thước hạt trung bình có thể được quan tâm. Các thuộc tính sau đây trước hết sẽ bị ảnh hưởng:

- Góc ma sát bên trong, góc nghỉ và lực kết dính tăng lên (Horta de Oliveira và cộng sự, 2014). Nhìn chung, cà phê R&G khá gắn kết hơn là chảy tự do. Cà phê xay mịn khó chảy hơn và khó định lượng hơn, nó có xu hướng kết tụ hoặc kết dính ở đầu ra của thùng chứa và định lượng. Độ ẩm cao hơn sẽ làm tăng hiệu ứng này.

- Mật độ tăng và độ xốp giảm. Chất rắn hơn phù hợp với một khối lượng nhất định. Nhưng sau đó, quá trình thẩm thấu dẫn đến giảm áp suất cao hơn cho đến khi chặn bộ lọc trong quá trình chiết hoặc tách. Trong trường hợp PSD rộng hoặc lưỡng kim, dù sao thì độ xốp sẽ thấp hơn và tổn thất áp suất cao hơn so với trường hợp các hạt đồng nhất (Stieß, 2013).

- Bề mặt riêng tăng lên và đường khuếch tán ngắn hơn. Việc chuyển khối lượng của các quá trình được kiểm soát khuếch tán như khử khí và chiết xuất các chất hòa tan sẽ được đẩy nhanh. Tuy nhiên, độ nhạy cảm với quá trình oxy hóa cũng tăng lên. Tất cả những điều này sẽ tăng tốc hơn nữa khi nhiệt độ và độ ẩm tăng lên (Baggenstoss, 2008).

Cả độ ẩm cao và nhiệt độ cao đều có tác động tích cực đến hệ số khuếch tán. Chúng có thể đẩy nhanh quá trình khử khí nhưng cũng làm mất đi hoặc hư hỏng các hợp chất tạo mùi thơm dễ bay hơi. Trong quá trình xay, từng hạt cà phê R&G tiếp xúc trực tiếp trong thời gian ngắn với bề mặt kim loại của cuộn có thể dễ dàng làm nóng hoặc làm mát. Trong trường hợp nhiệt độ được coi là quan trọng, nó sẽ được điều chỉnh trong máy nghiền. Sau này, trong các silo chẳng hạn, khó có thể thay đổi nhiệt độ của cà phê R&G, vì độ dẫn nhiệt của nó khoảng 0,11 W/m2 K thậm chí còn thấp hơn cả gỗ.

Do đó, máy xay có thể được làm mát để bảo quản và giữ lại những mùi hương nhạy cảm, hoặc làm nóng ngược lại để tránh ngưng tụ và đẩy nhanh quá trình khử khí.

Việc khử khí có thể cần thiết vì hạt cà phê mới rang giữ lại tới 20 g/kg khí sinh ra trong phản ứng rang. Đó chủ yếu là carbon dioxide và khoảng 10-15% carbon monoxide. Một nửa trong số đó được giải phóng ngay lập tức khi mở các lỗ lớn hơn trong quá trình nghiền (Shimoni và Labuza, 2000). Do đó, khi xay công nghiệp, ví dụ, 1 tấn cà phê rang mỗi giờ, nó sẽ thải ra tới 1,3 m3/h carbon monoxide. Vì lý do an toàn, nên thông gió cho môi trường của máy xay hoặc, trong trường hợp xay công nghiệp, nên xả khí từ máy xay và từ các thùng chứa cà phê R&G một cách có kiểm soát. Quá trình khử khí tiếp theo của các hạt cà phê sẽ tiếp tục bằng cách khuếch tán trong khoảng 48 giờ với tốc độ khử khí giảm dần. Trước khi chiết rót hoặc chiết xuất công nghiệp, cà phê R&G chỉ cần được để yên trong môi trường trơ sau khi xay. Các hạt càng nhỏ, độ ẩm còn lại và nhiệt độ càng cao thì càng cần ít thời gian. Cà phê có thể được chế biến thêm ngay khi hàm lượng khí không đạt yêu cầu đối với quy trình sau hoặc dạng đóng gói đã chọn. Ví dụ, một thợ pha cà phê chế biến số lượng nhỏ sẽ không phải để cà phê nghỉ. Trong khi đó, việc khử khí hoàn toàn là cần thiết khi cà phê R&G được đổ đầy vào thùng chứa kín mà không khí nào có thể thoát ra ngoài.

4.3 Cách xay thích hợp cho các phương pháp pha chế khác nhau và chất lượng

Các phương pháp sản xuất bia khác nhau có thể được phân biệt và mô tả như sau:

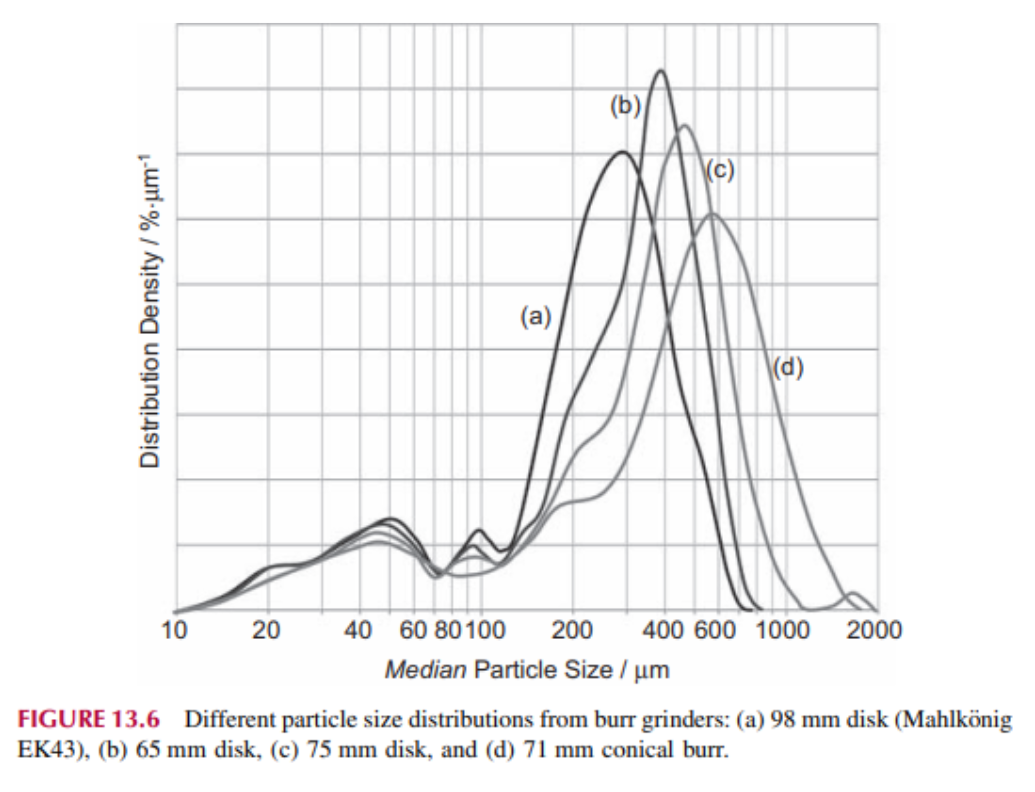

- thời gian tiếp xúc giữa nước và cà phê, ví dụ: 30 giây đối với espresso so với 3 phút đối với bộ lọc,

- áp lực nước lên lớp cà phê, ví dụ: 9 bar đối với cà phê espresso so với lưu lượng trọng lực đối với bộ lọc,

- nhiệt độ nước, ví dụ: 92C đối với bộ lọc so với 12C đối với pha lạnh.

Ngoài thời gian, áp suất và nhiệt độ, tất cả các phương pháp pha cà phê khác nhau đều yêu cầu kích thước hạt cụ thể của cà phê R&G như trong Hình 13.1. Cùng với áp suất và nhiệt độ, nó đảm bảo một dòng nước nhất định, tức là thời gian tiếp xúc nhất định và độ chiết xuất cà phê mong muốn vào nước pha. Thời gian tiếp xúc giữa nước và cà phê càng lâu thì cà phê phải được xay càng thô. Trên thực tế, các hạt rất mịn có thể bị chiết xuất quá mức, dẫn đến vị đắng của cà phê trong cốc cao hơn (Lingle, 1995). Tuy nhiên, có thể xuất hiện các hạt mịn khi thời gian chiết xuất dự định rất ngắn như đối với cà phê espresso. Sau đó, việc chiết xuất quá mức bị hạn chế do thời gian tiếp xúc ngắn. Một nhân viên pha cà phê sẽ nhận thấy rằng việc tái tạo cùng một thời gian chảy và cùng một kết quả trong cốc bằng các máy xay khác nhau yêu cầu các cài đặt khác nhau, kích thước hạt trung bình khác nhau và PSD khác nhau. Hình 13.6 sau đây. hiển thị các PSD khác nhau từ các máy mài lưỡi khác nhau. Với cùng tỷ lệ cà phê và đồ uống là 1:2, tất cả đều dẫn đến thời gian chảy như nhau trong quá trình chiết xuất espresso.

Đường cong (a) là kết quả của máy mài đĩa phẳng Mahlko¨nig EK43. Nó có các đĩa lớn nghiền thành PSD hẹp với kích thước hạt trung bình nhỏ. Máy xay đã đẩy tiêu chuẩn của ngành cà phê đặc sản hướng tới mức chiết xuất cao hơn mà không bị đắng, được các thợ pha cà phê và người tiêu dùng đánh giá cao. Tuy nhiên, năng suất chiết xuất cao mà không có mùi vị khó chịu do chiết xuất quá ít hoặc quá mức, mặc dù cà phê R&G có hàm lượng hạt mịn tương đối cao. Đường cong (d) là kết quả của một máy mài hình nón để nghiền thành PSD rộng hơn. Để đạt được cùng thời gian chiết, kích thước hạt trung bình gần như gấp đôi kích thước của (a). Trong trường hợp này, việc chiết xuất quá mức các hạt mịn và khai thác không đủ các tảng đá dẫn đến cả vị đắng hơn và nhiều axit hơn ở hiệu suất tổng thể thấp hơn, mặc dù thời gian chảy như nhau. Có nhiều loại chiết xuất khác nhau trong cùng một loại bia và sự kết hợp hương vị trong cốc tạo nên chất lượng cuối cùng trong cốc. Bằng cách sàng lọc cà phê R&G trước khi pha, bạn có thể tránh được những lưu ý này. Tuy nhiên, sàng lọc có nghĩa là tổn thất trong sản xuất công nghiệp và nó không thực tế trong một quán cà phê bận rộn’.

Sự phân bố kích thước hạt khác nhau từ máy nghiền có lưỡi

Vì vậy, bên cạnh các phương pháp tìm nguồn cung ứng và rang cà phê nhân, việc xay cà phê cũng thúc đẩy phong trào chiết xuất hiệu quả hơn. Do đó, tỷ lệ cà phê trên đồ uống có thể giảm xuống. Ngày nay, nhân viên pha chế thậm chí có thể sử dụng khúc xạ kế để đo hiệu suất trong thanh và điều chỉnh máy xay cho phù hợp.

5. TRIỂN VỌNG

Máy xay chất lượng cao được yêu cầu trong công nghiệp cũng như trong các quán cà phê đặc biệt ngày nay. Chúng sẽ được phát triển hơn nữa hướng tới các công cụ có độ chính xác cao với giao diện thích hợp cho phép người vận hành và nhân viên pha chế điều chỉnh PSD thông qua việc định lượng cà phê chính xác cũng như khả năng kiểm soát chính xác và có thể lặp lại của các công cụ xay. Sau đó, các máy xay sẽ cung cấp PSD của cà phê R&G dẫn đến quá trình chiết xuất mong muốn. Đối với cà phê đặc sản nói riêng, cần có nhiều nghiên cứu khoa học hơn để chứng minh và chứng minh tác động thực nghiệm của việc xay đối với quá trình chiết xuất và chất lượng trong cốc. Suy cho cùng, nó cần những người vận hành và nhân viên pha chế, những người mong muốn phát triển tay nghề lành nghề của mình cũng như những người có đủ kinh nghiệm và thực hành để có thể kiểm soát hoàn hảo máy xay của mình bất chấp những thay đổi có thể xảy ra về đặc tính nguyên liệu thức ăn và điều kiện môi trường xung quanh trong suốt cả ngày. Sau đó, quá trình chiết xuất sẽ mang lại vị ngọt, sạch, đậm đà và thơm trong cốc, đồng thời xay đã giúp thu được những gì tốt nhất từ đậu.